製造業・工場におけるAIの活用状況|国内海外事例11選

この記事では、製造業・工場におけるAIの活用状況について、国内外の活用事例をもとに紹介します。

事例を紹介する前に、まず製造業・工場におけるAI活用の概要について解説します。

製造業や工場において、AIで解決可能な課題としては次のようなものが挙げられます。

・不良品の発生・異物混入

・製造品質の不安定

・手間のかかる検品業務

・人身事故

・習熟度の差によるオペレーションコスト増大

・外国語話者とのコミュニケーションロス

また、AIが具体的に活躍するシーンとしては次のようなものが挙げられます。

・在庫管理の最適化

・検査の機械化

・設備保守業務の自動化

製造業・工場など生産の現場で、AI活用の重要性は以前に比べ認識されるようになりました。しかし、注目度の高さに比して、まだ活用できていないのが現状です。

経済産業省の「ものづくり白書(2019年度版)」によれば、工場における製造過程のデータ化および自動化は、「可能であれば実施したい」と考える企業が増えている一方で、「実施している」「実施する計画がある」と回答した企業の割合は増えていないことが分かります。

参考:

製造業や工場にAIを活用するうえで、関連する用語として「スマートファクトリー」という言葉も見過ごせません。

スマートファクトリーとは、AIやIoTの活用により、業務効率化やコスト削減を実現する工場のことを指します。この用語はもともと、ドイツ政府による「インダストリー4.0」という産学連携の国家プロジェクトをきっかけに注目されるようになりました。

ディープラーニングによりAI研究に50年来のブレークスルーが起き、AIに任せられる仕事が増えたことから、ものづくりや物流をインターネットでつなぎ生産性を向上させようと、ドイツをはじめ、フランス・中国・米国など先進各国がプロジェクトを推し進めている状況です。

こうした状況において、生産の現場にAIを活用することは、スマートファクトリー化を推し進める第一歩と言えるでしょう。

参考:

製造業・工場においてAIを活用することで、次のメリットが得られます。前述の課題を踏まえて紹介します。

1. 製造品質の向上

2. コストの削減

3. 生産性の向上

4. 安全性の向上

まず、全体的な製造品質が向上します。

品質向上の要因は大きく2つあり、1つは人の手が介入しないことによりヒューマンエラーが減り、不良品の発生・異物混入が防げる点。もう1つは、定型業務を機械化・自動化することにより品質が安定する点です。

機械化・自動化できる定型業務とは、たとえば検品業務、稼働ログによる異常検知、保守点検業務などがあげられます。

また、さらにスマート化が進めば、データの蓄積により設計品質の工場も見込めるでしょう。

あらゆる業務が最適化することで、コスト削減につながります。

不良品や無駄が減ることで資材の使用量が削減され、さらに管理も最適化されることで不要な在庫を抱えるコストが削減されます。設備の保守管理や状況把握も、エッジAIカメラなどの活用により省力化されるでしょう。

ヒューマンエラー、不良ロス、部品ロス、設備の故障ロス(ドカ停)、部品詰まりなどのロス(チョコ停)、速度低下ロス、ネック工程ロスといったあらゆるロスが排除されることにより、設備や人の稼働率が高まり生産性の向上が見込めます。

同時に、重量物の運搬や単純作業といった負荷の大きい作業を人手から機械に移行することで、人の稼働率が高まるだけでなく、満足度の向上にもつながる可能性があります。

工場内で発生する危険作業を、機械に委ねることにより、工場作業員の安全性が向上します。

また、不良品や異物混入が発生しにくいことにより、顧客にとっての安全性向上につながります。

ここから、製造業・工場における国内・海外のAI活用事例を10選紹介します。

フォルクスワーゲングループに属するドイツの自動車メーカー・アウディは、ディープラーニングをベースとした自社開発のシステムを品質検査に導入しています。

数百万枚に及ぶテスト画像を用いて品質検査AIをトレーニングし、板金に生じた微細な亀裂(クラック)の検出を可能に。これにより、プレス工場での品質検査業務をAIに代替することが現実的になりました。

同社では2016年からスマート化のためAI開発および導入を進めており、すべての品質管理作業を目視確認からAIを活用したものへと代替することを目指しています。

今後はプレス工場だけでなく、塗装工場や組立工場などもサポートしていく意向です。

参考:

Audi optimizes quality inspections in the press shop with artificial intelligence|Audi MediaCenter

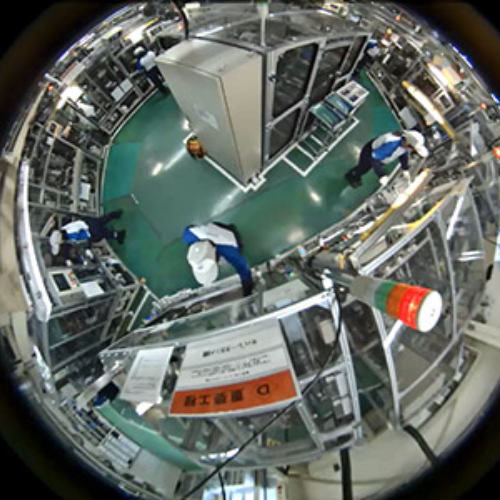

エアバッグの基幹部品製造を手がけるダイセルは、日立製作所と共同して、画像解析を用いた異常検知システムを実用化しました。

ダイセルの画像解析システムでは、パンカメラ・全方位カメラ・行動カメラ・高速カメラ・設備カメラといった複数のカメラから得られた画像データをもとに、監督者の装着するウェアラブル端末へアラートや生産状態を通知します。

さらに同システムでは、得られた画像データを蓄積することにより、不具合発生時の原因究明のスピードアップが図れるほか、改善箇所の解析も可能です。

ダイセルでは、AI活用以前から従来的なオペレーションの見直しなどにも取り組んでいます。

参考:

ユニクロを展開するファーストリテイリングは、ダイフクと共同して、倉庫業務に画像認識AIを導入することで、次の業務の効率化・自動化に成功しました。

1. RFIDによる検品の自動化

2. 商品の入出庫の自動化

3. ピッキング作業の最適化

4. 荷物量に応じた配送箱容積の最適化

5.配送仕分けの自動化

6.商品コンテナ片付けの自動化

これらの取り組みにより、100人いた従業員をおよそ10人まで省人化できたとのことです。

また2019年には、知能ロボットコントローラを開発するMUJINとも共同し、モーションプランニングAIを用いたピッキングロボットを倉庫に導入。従来のロボットでは自動化の難しかった作業も含め、さらなる工場の自動化を推し進める意向です。

参考:

サプライチェーン改革実現に向け、戦略的グローバルパートナーシップを拡大 - ダイフクに加え、MUJIN、Exotec Solutionsとパートナーシップを本日締結|ファーストリテイリングIRニュース

空調機器設備を製造するダイキン工業では、日立製作所と共同して、技術者の技能をデジタル化できるシステムの導入を開始しました。

同システムでは、熟練技術者と訓練者の技能をデジタル化することによって、安定した品質の確保・生産性の向上・人材育成などを目指します。

空調機の製造に欠かせない、ろう付け・旋盤・板金加工・アーク溶接といった基幹技能のうち、まずはろう付け熟練技術者のあらゆる技術をデジタル化する「ろう付け技能訓練支援システム」を構築しました。

なおダイキン工業はこのほかにも数々の取り組みを実施しており、2020年にはDX銘柄2020に選定されています。DX銘柄は、経済産業省と東京証券取引所が、DXに積極的に取り組む企業を選定するものです。

参考:

ダイキンと日立が、IoTを活用し熟練技術者の技能伝承を支援する次世代生産モデルの確立に向けた協創を開始|ダイキン工業株式会社

段ボール・紙などの包装容器を製造する日本トーカンパッケージは、顧客の短納期ニーズに応えるために、生産設備の保全業務に自動管理システムを導入しました。

段ボールは受注生産方式で製造されており、短納期を望む顧客が多いことから、軽微な設備トラブルが納期遅れに直結していたそうです。一方で、生産設備の保全は熟練技術者による属人的な点検業務でおこなわれており、故障の予兆を検知することが難しい現状がありました。

そこで、製造の主要機器にセンサーを取り付け設備状況を見える化し、さらにセキュリティの担保されたネットワークを構築することで、機器の異常を自動的に発見するシステムを構築したのです。

IoTによって、機器の無駄なアイドリング運転などが判明し、電気代の削減などの効果も得られているといいます。

参考:

トイレをはじめ、住宅設備機器の成型・組立を手掛けるTOTOは、生産設備をほぼ自動化した新型工場を2012年に稼働開始しました。

同工場では洋式トイレの腰掛け便器を製造しており、ラインを流れる陶器は工程ごとに異なるICタグ付きのパレットに載せ替えることによって管理されます。ひとつひとつ品番の異なる混流生産でも、センサーが瞬時に識別し、寸分の狂いなく正確に作業します。

同社ではその後、国内工場すべてにデータ活用範囲を広げ、さらなる生産性の向上・歩留まりの向上を目指しています。

参考:

TOTOが最新鋭トイレ工場を稼働、生産性25%アップ、国内新設は23年ぶり、将来の工場再編も視野 | 企業戦略|東洋経済オンライン

あらゆる生活用品・生活家電を製造するアイリスオーヤマでは、2018年に自動化ラインを備えたLED照明生産に特化した「つくば工場」を稼働しました。

基板実装の工程から製品の梱包までを一貫して行うことで、高品質の製品の安定供給を実現し、需要の増加に対応します。

同工場は、LED照明の生産工場としての役割のほか、同社の家電製品や法人向け建築内装資材を供給する物流拠点としての役割も担っており、アイリスオーヤマの国内工場の中でも最大の収容能力を持つ自動倉庫を併設しています。

参考:

家電事業・BtoB事業拡大 自動化ラインでLED照明の生産を行う アイリスオーヤマ「つくば工場」が竣工|PR TIMES

世界的菓子メーカーであるロッテの主力工場のひとつ「浦和工場」では、スマートファクトリー化に向けて積極的に取り組みをおこなっています。

主力商品のひとつである「雪見だいふく」の生産ラインを、スマートファクトリー化へ向けたモデルラインとして取り組みを開始しました。複雑な工程を持つ製品だからこそ、知見や価値が得られるという判断です。

クラウドに一度情報を送って分析する仕組みでは、リアルタイムに情報を可視化することができないことから、端末上で情報を処理するエッジコンピューティングを採用しました。

また、設備のチョコ停や故障といった予期せぬトラブルに対しては、設備のモータ部分にミリ秒単位でデータを取得できる振動センサを取り付け、設備保全を低コストで実現しています。

参考:

北米の大手ディスクリート回路メーカーは、C3AI社の在庫最適化システムを実装。同メーカーは世界で何百もの工場を稼働させており、40億ドルを超える在庫を抱えていました。

在庫最適化システム導入の結果、在庫保持コストは28~52%節約され、年間およそ1億ドルから2億ドルの経済的価値をもたらしたとのことです。

参考:

Optimize Inventory Levels for a $30 Billion Global Discrete Manufacturer|C3.ai

ホームセンター事業をおこなう株式会社グッデイは、AIを活用し需要予測することで仕入れの最適化を実現しました。

従来は過去の売上データと在庫数を照らし合わせながらも、最終的な判断は仕入れの担当者の経験値に頼っていました。属人的な方法で発注業務を進めていたため、在庫の過不足により商機を逃すだけでなく、余計な在庫管理作業が生じていたと言います。

AI導入後は過去5年分の販売データと、売上に影響を及ぼす天気情報をもとに需要を予測。天候に合わせて合理的にシミュレーションをおこなったことで平均在庫はマイナス16%に。売上も前年比124%になったそうです。

参考:

⑪オムロン:AI分析により金型製造の加工時間40%削減

オムロンでは、マシニングセンタによる金型加工時の工具の加工条件をAIで分析し、金型製造にかかる加工時間を40%削減することに成功しています。 まず、現場の制御機器やセンサーなどの入力機器からのデータをAIコントローラーにより収集し、収集したデータを整形してサーバに蓄積します。蓄積したデータをもとに、従来は属人化していたいわゆる”匠の技”を見える化するなどして、分析によって得られた知見をAIコントローラーにフィードバックする仕組みです。 加工時間が40%削減したのに加え、工具の摩耗量は20%削減されたといいます。 参考: 匠の技の“見える化”で、金型製造の加工時間40%削減|OMRON制御機器

AIを導入する際は、導入の目的・導入することにより解決される課題を明確にしたうえで、経営者が強い意思を持って導入を推進していく姿勢が求められます。

目的に優先順位をつけたり、投資効果を測定できる数値目標を設定したりすることも重要です。状況に応じて、外部の専門家から助言を得ることも必要でしょう。

また、導入を推進する部門と現場の間に認識の差があれば反感を買う可能性もあります。目的や役割を明確にしたうえで、導入によりどのようなメリットが得られるのか、またそのためにどのようなデータを提供する必要があるのか、といった合意形成が欠かせません。

加えて、AIを導入してもただちにコスト削減や生産性の向上が見込めるわけでない点も理解しておきましょう。安易な導入はかえってコストの増大を招きますので、まずは構想をきちんと策定し、さらにスモールスタートでトライアルする必要があります。

AIを導入する具体的な手順については、下記記事もご確認ください。

マクロセンドは、AI活用の前段階として必要な、データ自動収集システム、データレイク・DWH基盤構築、セルフデータプレパレーションツールの提供等、各企業の状況・要望に合わせたデータ活用、DXを支援するサービスを行っております。興味のある方は、以下のサービス記事もご確認ください。